在软包装复合生产中,典型的镀铝结构有OPP/VMCPP、OPP/VMPET/PE、PET/VMCPP、PET/VMPET/PE等四种结构,其中PET/VMPET/PE在生产中产生问题的频率最大,特别是改用无溶剂复合工艺后,经常性因出现白点/气泡、强度低、溶墨、镀铝转移、热封边离层、拉链点烫处脱层等问题导致企业不敢大批量使用,或者影响生产进度,甚至造成生产浪费的成本问题。

一、PET/VMPET易起白点/气泡

1、材料性质的不同

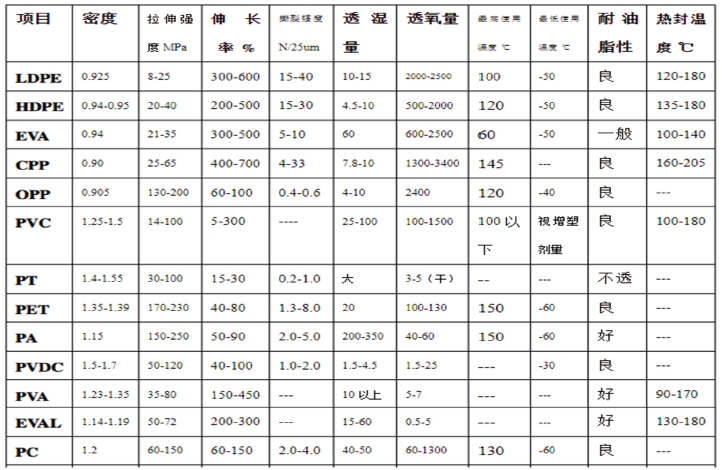

复合PET/VMPET/PE结构,相比之下最易出现的就是“白点/气泡”问题。我们讲不同材质的膜材,有一定的透气性。如右常用塑料薄膜特性表:

表1 常用塑料薄膜特性表

由膜材特性表可知:

OPP:材质柔软,透气性好,表面张力与胶水表面张力相近,易铺展:

PET:材质相对刚性,硬质延展性差、透气性差,且表面张力大,胶水的本身铺展相对难,在涂布复合的过程中需要更大的胶辊硬度和压力,促使胶水铺平效果;

在PET/VMPET时,白点/气泡熟化后消不掉,其中一个原因就是PET的透气性差,夹在两膜材间的空气或气体难以排出而致。

2、对“白点/气泡”的认识

不同的气泡类型,生成的原因不同,我们所采取的预防方法不同,所谓“对症下药”。

在显微镜下观察,可将气泡的形态分为圆形与非圆形(不规则)两大类。

规则气泡一般是其中的异物(车间清洁度所致的晶点、灰尘、杂物等)所致,不规则气泡通常是由于基材原因(表面张力、刚性、阻隔性、微观平整度等)、涂胶状态不好、上胶量不足及复合压力、复合温度不足、复合张力控制、环境湿度及机械原因等引起。

3、“白点/气泡”故障的改善措施

“白点/气泡”形成的真正原因是:由于各种因素使得两层复合基材之间夹有微量的空气。

改善措施,在这里总结为以下几个方面:

第一、基材或油墨微观表面平整度的影响与改善措施这种情况一般发生于局部印刷墨层较厚的情况,具体表现在空白部位无白点,有墨层部位有白点/气泡,且是无规则形(非圆形)。

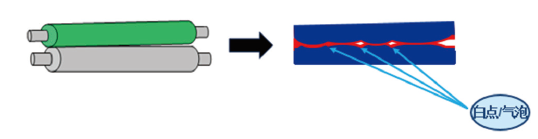

一般凹印版面墨层厚度可达3~5μm甚至更高,而胶水一般涂布层厚度只有1~2 μm,结果可能会是在油墨部位产生白点、气泡的故障,如下图所示:

故在这种情况下,我们可以选择墨质更为细腻、流平好的高浓度油墨,以及可适当加大上胶量,让胶水填补厚墨网点或墨质颗粒粗糙而带来的不平整坑隙,排除间隙空气从而消除气泡的生成。

另有时在PET(ink哑油)/VMPET这种结构上出现白点/气泡,也类似于这种情况,不同的是,有可能是哑油反粘到复合面引起的。空白区域有气泡时,主要考虑基材的晶点、杂质等,如内添加了粒径较大的助剂且分布不均匀,产生层间空隙,这种情况需加大上胶量来做改善。

第二、提高胶水在基材上的涂布铺展状态

A、胶水流平性与在基材表面的涂布均匀度

对于同一款双组分无溶剂复合胶,A、B双组分的混合均匀度与使用粘度决定胶水的流平性。

在无溶剂复合过程中,被加热后的A、B胶在较低的粘度状态下更易相互扩散渗透,在短时间内经混胶仪混合更均匀,可表现出良好的流动性和铺展性,更多地赶掉基材表面与空气接触的机会,得到较好的胶水涂布面积,大大降低白点/气泡的发生机率。

B、胶水的二次流平与铺展

若将胶水被涂布到基材上进行铺展的过程看作胶水的“第一次流平”,那么涂有胶水的基材与另一膜材在复合辊挤压下的铺展贴合则可称为胶水的“第二次流平”。

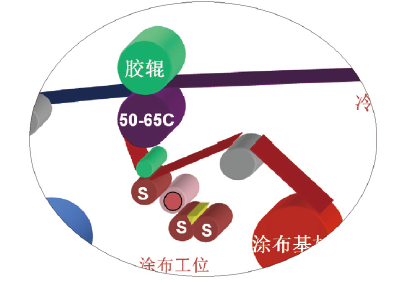

复合系统控制是白点/气泡能否产生的关键节点,这里着重控制三点:

复合辊质量:要定期保养防止复合辊老化,确保复合胶辊表面平整光洁,且左右两端轴向平行度,以防复合辊缺陷引起两层膜材间夹进空气。要避免下图情况发生:

复合温度:根据膜材质不同,在不引起膜材变形的情况下有效提高复合温度,有利于胶水的铺展,增强胶水铺展均匀度。

复合压力:使复合材料层间被紧密压实,胶粘剂在压力下充分铺展,排出两层材料间的气体。对于PET/VMPET相对刚性材质,需要适量加大复合压力,得到良好的外观。

C、用VMPET镀铝面上胶

用VMPET镀铝面上胶,胶水涂布面相对光洁平整 ,避免了因PET印刷面表面坑凹因素引起的胶水涂布不均匀,流平铺展不好的因素,改善胶水涂布,状态良好,可有效避免气泡的产生,获得外观良好的复合制品。

第三、复合速度的控制

无溶剂复合的高速运行给行业带来很大的价值。

复合速度的高低最终以达到复合制品的高品质要求为目的,不同的材料结构及条件,应选择相匹配的复合速度以保证质量。目前在PETink/VMPET的复合,一般设备建议采用100~150m/min的速度较为合适,若设备条件更好时可选择150m/min以上的复合速度。生产前,需根据设备自身条件做充分测试,从100m/min开始逐步向上调整,观察收卷外观状态,来确定可以稳定批量生产的最佳复合速度,切记不可一味追求速度,以避免生产质量问题导致的不必要损失。

第四、收卷张力与收卷锥度的控制

在无溶剂复合中,因无溶剂复合初粘力较低,因此复合基材各段张力的匹配和收卷张力的控制格外重要。

收卷张力方面,关键考虑两膜材拉伸延展适应性能的匹配。收卷要紧,防止白点气泡。

收卷张力太小,会使部分刚性稍大的复合材料发生翘曲,与另一复合材料之间产生微小的间隙,形成气泡。

还有车间湿度也要考虑,在固化过程中反应生成的气体由于张力太小而不容易散逸,也会形成气泡。

无溶剂复合机中,注意收卷系统中的冷却辊(可能有些老设备没有)的正常使用。防止过热收卷,造成膜材的热收缩差异引起贴合不平整、不紧实,从而产生气泡现象。

二、PET/VMPET/PE剥离强度低

关于PET/VMPET/PE剥离强度问题,在这里强调两点:

1、材料的正确使用

在生产中,上膜料时,注意膜材电晕面的正确配制,以防复反,发生无强度的状况。

2、胶水的选择

选用合适的PET/VMPET/PE各界面复合胶,得到较好的复合强度。

3、强调要保持良好的胶水涂布状态

我们要的剥离强度是线强度单位,就是单位长度上的力,一般用M/mm、kgf/cm、lbf/in表示。确保合适的上胶量,改善涂布状态,最大程度增加两个基材在单位长度上的胶水粘接面,增强粘接力。

三、PET/VMPET/PE镀铝转移

关于镀铝转移问题,我曾发表过“如何有效预防镀铝转移故障”一文,详细介绍了镀铝转移的成因与预防措施,重点在于尽量降低复合膜内应力上,通过对复合张力的控制、胶水的选择与使用等重点控制要素来平衡镀铝层附着力与复合剥离应力,预防镀铝转移,具体可在中山康和化工有限公司微信公众号或包装前沿微信公众号搜索查看。

四、PET/VMPET镀铝结构大实地白发暗问题

生产中经常会遇到“在复合镀铝时候特别是大面积的白色油墨或者浅色油墨会发生颜色变暗,就是白墨发黑或发灰的现象”。

目前市场用的溶剂性复合油墨是以酯溶型聚氨酯树脂体系为主,与某些小分子聚氨酯体系为主的无溶剂复合胶在35~50℃温度下贴合,可能会引起油墨被部分溶融导致油墨色泽发暗的情况,即融墨。处理这个问题的方式有以下几点:

1、胶水的选择与多层连复

无溶剂胶水,其分子结构和反应基理的不同,会导致其应用功能结果的不同,在生产中,可根据实际生产条件来选择匹配性良好的胶水,并采用多层连复工艺,即:

一复PET/VMPET完成后在室温放置1~2h的间隔内进行二复,完成后再进烘房进行熟化。因为无溶剂在一复下机后没有初粘力,直接加热熟化的话,更易促使胶水与油墨的相融状态。

在胶水选择方面,要特别提出一点,就是胶水与油墨是否相融,首先取决于两者树脂分子结构的相似度,其次是分子大小差异。

2、油墨的匹配性选择与处理

要解决“融墨”问题,更重要的是从油墨本身对胶水的耐受性方面考虑。市场上的油墨其耐溶性、耐温性、表面性能等各有差异,我们需要通过做生产前的匹配性测验,来选择质量好的合适的酯溶型复合油墨。当然也可在白墨中适量增加固化剂来印刷,加强墨膜耐受性,注意需将印刷膜放置熟化室熟化24h后再进行复合,再看是否有融墨现象来选择合适的油墨。

在油墨选择方面,同样是树脂体系的匹配更为重要,比如市场上的一些丙烯酸类水性油墨与小分子聚氨酯体系胶水的匹配,即可彻底防止融墨故障,更是软包行业VOCs源头治理的最佳方案。

五、热封边离层、拉链点烫处脱层等问题

对于在PET/VMPET/PE结构复合膜制袋中有热封边离层、拉链点烫处脱层的问题,我们总结应从以下几点考虑:

1、离层/脱层

首先正确分析问题现象,离层/脱层是在什么界面,根据所处的不同界面位置来对症下药,解决问题。

这种情况可以有三个界面:PE热封层、VMPET/PE层、PET/VMPET层。

2、热封、拉链焊接工艺

不论用什么形式的热封都离不开三点要素:温度、时间和压力。热封温度是热封三要素中的主要因素,它是选择热封层粘流状态的主要依据。根据不同材料、厚度、包装速度等进行调整。热封温度必须在材料的熔点以上才能进行有效的热封。热封压力不宜过大,时间不宜过长,以免热封塑料层大分子发生降解,亦或造成过度烫化,导致封口与薄膜连接处非常薄弱或局部熔断,导致封口强度下降。

通常焊接拉链的加工有两种工艺,一种是电加热点焊,一种是超声波焊接,其中电加热点焊方式,是热封层先得到热量被熔化,拉链后熔,这就有可能造成热封层被过度挤压,产生过度烫化引起热封不良的现象;而用超声波焊接是拉链先被熔化,继而引发热封层的熔融封合,这样就避免了过度烫化的故障发生。

3、胶水的耐热性考虑

为提高制袋生产效率,生产中常用提高热封温度,加快制袋速度,这就要求固化后复合胶膜能够耐受相应的热封温度,为了避免热封脱层等故障,需要选择耐热性较好的胶水。如加拉链的温度一般会调至160~220℃的高温加工,故应选择耐热性较好的水煮蒸煮类胶水来做较为妥当。

另外,要格外注意胶水的配比。在生产中复合镀铝结构时,有时为了防止镀铝转移,而采用少加固化剂,使胶水成膜软一些来缓冲内应力的做法,但这就有可能造成胶水固化后的耐热性不好,严重时还会造成胶水干燥不彻底,形成假干现象而引起制袋热封后脱层的故障。