从第一台商用机引入算起,无溶剂复合在中国的应用发展有二十多年的历史了。但前些年基本都是在普通的常规结构上应用,也就是人们常说的在非高阻隔材料上的应用。行业应用痛点主要集中在高阻隔材料上不能正常商业化生产。本文以大量的实践经验为依托,从应用理论角度加以分析,详细阐述了无溶剂胶水在高阻隔材料复合中产生白点或气泡的原因,并提供了相应的解决方案。

一、传统观点:二氧化碳理论

对于无溶剂复合高阻隔材料产生气泡的原因,行业内普遍流行的观点是:双组分聚氨酯胶水在熟化反应过程中产生二氧化碳气体,高阻隔材料无法排出从而导致表观出现气泡。

我认为这个观点是不对的。

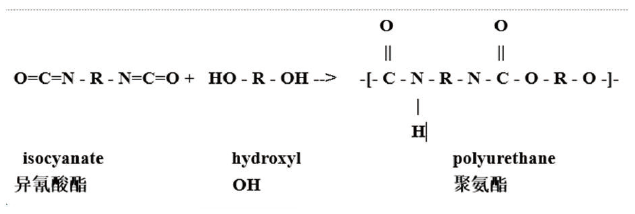

首先,我们来看一下双组分聚氨酯胶水反应的基本原理:

从反应方程式来看,胶水反应并没有二氧化碳的产生。

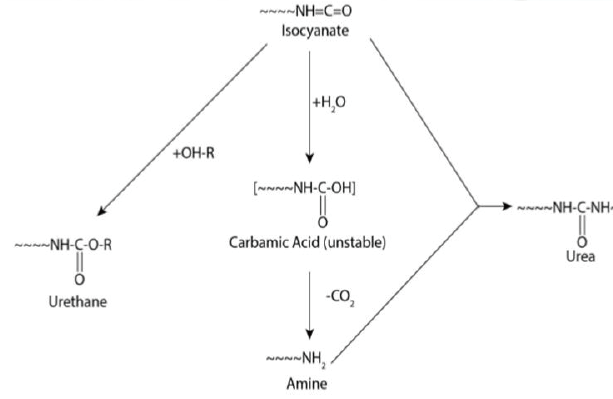

但是二氧化碳理论支持者认为:这是绝对理论的两个组分反应,在现实工业化生产中,不可能处于纯理想状态,环境中会有水分存在,有水分参与反应,因此产生了二氧化碳,也就是说,实际生产中的反应应该是:

让我们通过反证法来论证,即使有环境中的水与胶水反应产生了二氧化碳,二氧化碳也到不了复合膜里面并被封住形成气泡:

首先可以排除胶水本身,因为胶水是不含水分的,那么水分只能在从涂布到复合前这一段时间里进入到反应进程中,而胶水实际在胶盘处就已经开始反应,如果在这个环节进入体系,并且开始反应,而水与-NCO反应的优先级别是很高的,也就是优先反应,如果有水优先反应的话,二氧化碳也应该早就排出了(当然,我们可以假定没有排净,在后面的阐述中也会沿这条线来讨论)。

那么接下来就是在涂布完到进入复合环节之间,但在这个环节,首先无溶剂的桥架距离就短,其次如果按100m的车速算,只有不到0.05s的时间,在这个时间里吸收空气中的水分是非常有限的,何况在冬季的北方,空气湿度达到0的时候,根本不存在能吸收到水分的情况。

说到这里可能有人提到单组分的情况,但这是不同的情况。

二、复合膜出现的气泡不是由二氧化碳导致的,至少绝大部分不是

第一、我们假设产生了二氧化碳

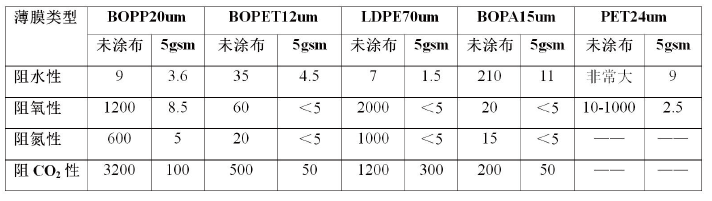

先看一组材料对二氧化碳的透过率。

表1 各种常见薄膜及相应PVDC涂布膜阻隔性能比较

*数据来源《常用材料阻隔性能》

从上表中可以看出,PET和PA对二氧化碳的阻隔性都很好,我们也知道AL和VMPET对二氧化碳的阻隔性也非常好。当气体受热时体积会膨胀得很明显。那么如果是反应产生了二氧化碳,我们把复合膜放在不同的温度条件下熟化获得的最后表观效果应该是不同的,也就是说我们在不考虑其他因素的情况下,把复合膜放在60℃的条件下和放在30℃的条件下,气泡应该会有明显的不同,60℃时被顶起来的气泡应该要大很多才对,但我们看到的事实却不是这样的。

有时在特殊的条件下,我们还发现把复合膜放在室温后一段时间,再进熟化室就可以避免有泡,这是为什么呢?

我们来看看第二个假设:

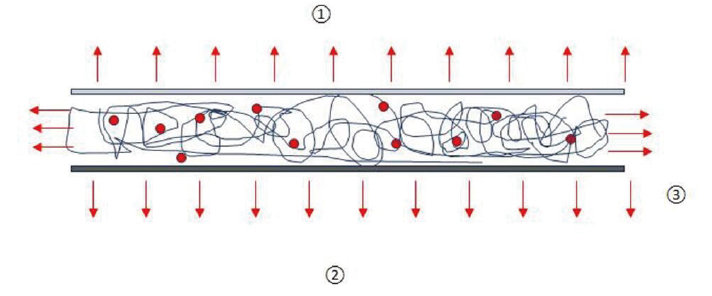

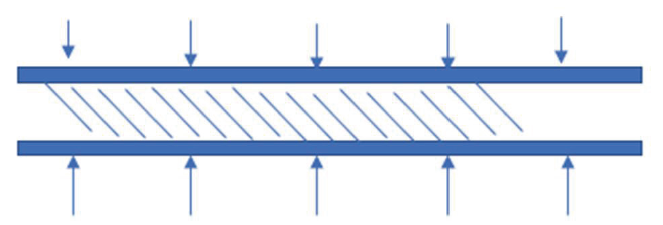

第二、假如产生了二氧化碳,那么二氧化碳逃逸有两个方向:一个是从面上,一个是从侧面亦或叫层间缝隙。如下图:

上图中杂乱无章的为胶水层,中间的红点为假定产生的二氧化碳,箭头为假定二氧化碳逃逸的三个方向:1号和2号方向为从复合面层的平面逃逸,3号为从两层材料之间的断面逃逸。2号和3号方向优先逃逸的为对二氧化碳阻隔性差的材料侧。

如果是对二氧化碳阻隔性好的材料,我们可以理解为从逃逸方向选择性上看,3号通道是最有利于逃逸的。因为二氧化碳的分子直径为0.33nm, 通常胶层厚度都在1.2~2μ之间,远大于二氧化碳的分子直径,同时胶黏剂在反应过程中最少要10个小时以上才能定型。

我们对上述两种情况分别做假设:从平面上逃逸为主(表面积最大),那么如果是由于二氧化碳导致的表观气泡,那么我们应该看到的现象是卷芯有气泡,卷外没有,尤其是外面几层,因为卷内由于卷压的存在不利于气体排出,而卷外对气体逃逸有力,但我们看到的事实都是卷外有气泡,而卷内没有。我们再次对3号逃逸方向假设,如果是从端侧逃逸,那么我们应该看到的是如下图所示:

即从头到尾都是靠近两个端面侧没有气泡或很少气泡,而中间气泡密集。但事实我们没有看到这个效果,反而是相反的结果居多。

如果把1、2、3号叠加效果,理应看到的结果如下图:

也就是说靠近端面的表面应该没有或者只有很少的气泡,最外面的也没有,而后呈平放的漏斗形向卷芯排布。甚至是在靠近断面的诸如1cm 或者一个有限的范围宽度,从卷表到卷芯均没有气泡。但事实再次证明,我们没有看到上述假定的结果。

通过以上反证法可以证明:复合膜出现的气泡不是由二氧化碳导致的,至少绝大部分不是。当然也有一部分是因为二氧化碳造成的,那是因为创造了生成二氧化碳的条件。这个可以通过工艺控制。

如果是二氧化碳影响,根据常识可以判断上胶量越大,产生的二氧化碳气体越多,气泡应该也越多,但在现实中是上胶量越低,在高阻隔材料上气泡越多,这也和二氧化碳理论产生的气泡相矛盾。

综上所述,即使胶黏剂在生产中吸收水气产生二氧化碳,也不是在正常工艺控制时,高阻隔材料复合产生气泡的原因。

三、气泡产生的原因

那么究竟是什么原因造成的气泡呢?

个人认为气泡是表面张力及初粘力共同作用而导致的逆流平所致。

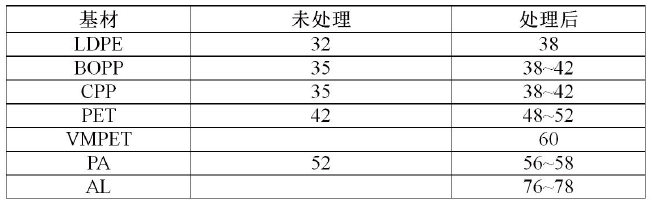

我们经常提到薄膜要保证足够的电晕值才能正常印刷和复合,我们先看一下常见材料的表面张力:

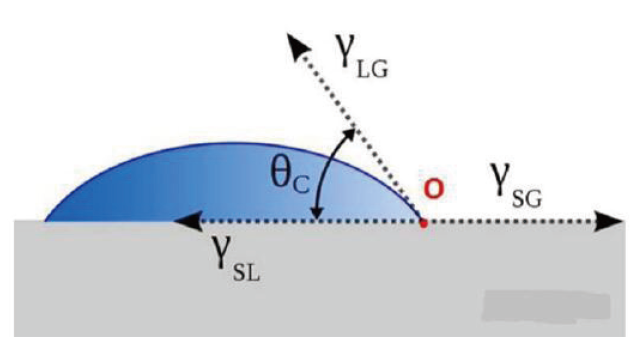

我们可以发现,阻隔性好的材料,都是表面张力值高的极性非吸收材料!

在证明二氧化碳理论走不通的时侯,这个规律给了我们一个新的方向去思考:我们都知道液体是有表面张力的,借鉴印刷油墨的经验,普通溶剂型油墨通常是在32~33dyn,根据表面张力学理论:液体表面张力必须要小于固体的表面张力才能充分浸润,也就是我们所说的流平,否则就会出现露珠效应。 o这个点处受力平衡,不再有其他外力时,液滴可以在固体表面上维持一定的形状稳定存在。这个形状由那个弧形箭头的角(接触角or润湿角)来量化表示。由他的大小表征出液体在固体上具有的形态特征。如下图所示:这个点处受力平衡,不再有其他外力时,液滴可以在固体表面上维持一定的形状稳定存在。这个形状由那个弧形箭头的角(接触角or润湿角)来量化表示。由他的大小表征出液体在固体上具有的形态特征。如下图所示:

o这个点处受力平衡,不再有其他外力时,液滴可以在固体表面上维持一定的形状稳定存在。这个形状由那个弧形箭头的角(接触角or润湿角)来量化表示。由他的大小表征出液体在固体上具有的形态特征。如下图所示:这个点处受力平衡,不再有其他外力时,液滴可以在固体表面上维持一定的形状稳定存在。这个形状由那个弧形箭头的角(接触角or润湿角)来量化表示。由他的大小表征出液体在固体上具有的形态特征。如下图所示:

请注意:O点不再有其他外力时,液体才可以在固体表面维持稳定存在,如果有外力存在,则会改变这种状态。

第二个非常有用的信息是:100ml按比例混合好的A组分和B组分固化后得到的不是100cm³,而是要少,但具体少多少由于实验条件所限没有测到具体数据,但目测350ml能少30ml左右。根据化学知识可以推断出每种不同的配方设计减少的体积应该是有差别的。

那么体积减少的收缩力就是破坏液体在固体表面平展效果的影响因素之一。

同时还有个过程是胶水由流体变成非流体的相变过程,在这一变化过程中,已经超出了简单的表面张力润湿理论范畴,临界表面张力一直在变,并且还会受到其他因素影响,比如说同样是流体分子量大,表面张力也大,分子的极性、分子大小、分子间距、氢键多少等。同时还需要考虑液态时的粘性以及粘性变化。要按照纯热力学表面张力理论去分析,不能生搬硬套,更复杂的微观分析只能交给更专业的人士去探索,这里只能起到抛砖引玉的作用。

个人从宏观上猜测:胶水在固化过程中,胶水的内聚力在变大,当变到大于等于表面液-固界面张力时,产生“逆流平”现象,但这又参杂了胶水在固相界面的粘性,以及氢键等化学键作用力,也是抵制“逆流平”现象的产生。这是一个动态的博弈过程。同时我们还要考虑卷压的外在压力影响,这也是关键的工艺之一。所以不能直接套用简单的表面张力学原理来分析解释这个复杂的过程。

因为卷压大就意味着在复合膜平面向内有一个压力,如下图:

当卷压带来的压力不能补充界面间粘性阻力,用范德华力及化学键力来抵制“逆流平”,则白点出现,也是很多人俗称的“气泡”。

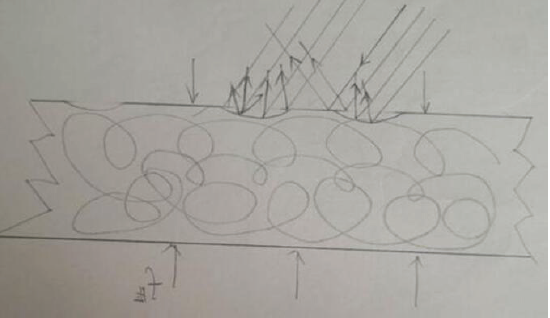

先来解释一下白点和气泡。白点和气泡是两个完全不同的概念,白点为纯光学效果,产生了反射角突变的界面所导致,白点是空心的,里面没有气体,而气泡是里面有气体,气泡处为气相与固相的界面,换句话就是说那个地方本应该是有胶水的,结果被气体取代,从而导致光学效果反射角突变。

我们用下图来简单解释:

当上述讲的白点情况发生时,也就是在界面上出现胶水收缩而导致的局部胶水厚度凹坑,光学状态如上图所示。

这也是为什么无溶剂胶水卷压要大的原理所在,因为卷压大的时候,会让胶水体积收缩的方向为厚度方向,如果卷压不大的情况下受“逆流平”作用影响,胶水体积会在平面方向收缩,而厚度收缩是不影响胶层的厚度不均的,平面方向收缩则会影响胶层厚度凹坑产生。

我们来用“逆流平”理论解释一下现实生产中的现象:

现象1: 卷内好,卷外差,越往外越差,因为越往外卷压越小。

现象2: 需要较大的上胶量,上胶量越大,效果越好! 上胶量大了之后尽管有收缩,但胶水层间也可以吸收消化一部分体积减小量,或者说不会产生界面空穴或断档。

现象3: 如果注意观察,刚下机时的高卷压膜卷手感很硬,有时感觉像石头一样,但熟化好后手感就软一些,这不但是膜受热变软所造成的,应该是从微观上,层间距变小了,痕量累积后就造成了一定的手感变化。

现象4: 在做高阻隔的产品设计中,如果有无法补偿的墨层厚度断崖式落差,在这个部位有白点,其他地方都好。这是因为这个地方没有外界压力补偿,导致胶水“逆流平”。

现象5:有时直接放高温熟化室会有白点或气泡,而先低温放置一下,再放高温就没有。这是因为在这种情况发生时,也是打破了动态平衡,也就是说根据化学反应动力学知识,温度高,化学反应剧烈,那么相应的收缩也就越急剧,当半流体与固体(基材)界面的附着力还没有跟上,体积收缩而产生的内应力快速上升,这样就会打破原有的动态平衡,从而导致白点或气泡产生。

还有很多现象,以及在文章前面所有用反证法排除二氧化碳导致的例证都可以用“逆流平”解释通。

那么接下来的问题是为什么表面能高的出现白点或气泡,而表面能低的不出现,或者是只要有一个表面能低的材料就不出现白点或气泡?

这应该是和高表面能的材料表面极性或者相变过程中是否有引斥互换等相关,或者有更高深的理论可以解释,但至少不是单纯的表面润湿,限于笔者知识目前无法深入剖析。

四、结语

综上所述,在熟化过程中,低表面能材料上不产生“逆流平”现象,那么就好解释只要有一个是低表面能的材料,复合就不会出现白点、气泡的问题,这是因为有一侧抵制了“逆流平”,胶水分子的内聚力会使收缩方向更倾向于厚度方向而不是平面方向,或者通俗的说法叫“能在表面上站住”。

通过分析无溶剂复合在高阻隔材料上出现白点或气泡的形成原因,我们可以知道,在其他条件都相同的情况下,唯一能选择的就是胶水。选择使用能克服上述“逆流平”的胶水,避免“逆流平”现象产生,这是生产高阻隔材料应用的第一步。然后是控制工艺,以及选择合适的设备配置,这里面也有很多要点需要注意,在下次的分享中再就这方面做较为详细的阐述。